自1990年以來,CSB(美國化學品安全與危害調查委員會)已確認了因罐區動火作業引發的爆炸和火災造成超過60人死亡。動火作業定義為“涉及燃燒,焊接,或類似的能夠引發火災的操作或爆炸。”動火作業還包括其他潛在產生點火源的行為(例如切割,釬焊,研磨和釬焊)。操作工人除了可能在易燃易爆的石油和天然氣行業中,還可能在一般工業中身處風險,例如食品生產,造紙和廢水處理。本文總結了11起事故,其中9起已進行了調查,重點介紹了適用于所有或大部分事故的七個關鍵教訓,尤其是需要在工作區域進行有效的危害評估和適當監控潛在易燃氣體的濃度。OSHA動火作業標準29CFR1910.252,定義了在執行動火作業時應實施的做法,其中也闡述了焊接,切割和釬焊,以及源自美國國家消防協會(NFPA)的自愿性共識標準。本文著重于七個從事件中汲取的主要教訓,強調在動火作業過程中對于經常出現的特別需要注意的安全問題。本文發布于最近發生的一些高溫事故之后,這些事故有許多相同的安全教訓。自2008年7月以來,發生了七起。盡管每次事故都有其獨特的特征,但所有這些事故都是由于可燃氣體與點火源接觸而造成的,點火源源自在含可燃氣儲罐內,外或附近進行焊接或切割作業。某些事故中,操作人員甚至完全不知道易燃物質的存在;在所有事故中,操作人員都不知道易燃氣體數量已積聚到可導致爆炸的程度。這些動火作業事故教給我們很多東西,本文重點介紹了CSB總結的七個具體經驗教訓,若能在工作場所實施,將會對安全生產產生深遠的影響。盡可能避免進行動火作業,并考慮其他方法。

在開始進行動火作業之前,進行危害評估,以識別作業范圍,潛在危害和危害控制方法。

在進行動火作業之前和期間,即使在預計沒有易燃氣體的地區,也要使用經過適當校準的可燃氣體檢測儀在工作區域內進行有效的氣體監測。

在存儲或處理易燃液體和氣體的工作區域中,進行動火作業之前,先排放和/或吹掃所有設備和管道。

確保合格的熟悉特定現場危害的人員進行審查并授權所有動火作業,簽發許可證,并明確確定要執行的作業和所需的預防措施。

培訓人員有關動火作業的政策/程序,正確使用和校準可燃氣體檢測器,以作業人員所理解的語言指示安全設備以及作業的特定危險和控制措施。

為進行動火作業的外部承包商提供安全監督,告知承包商相關作業地點的特定危害,包括易燃材料的存在。通過回顧本文中簡要描述的11起事故,這些經驗教訓的重要性顯而易見。這些安全經驗并不是什么新鮮事物。美國環境保護局(EPA)于1997年發布了《化學安全警告》,警示近期發生涉及可燃氣體爆炸的嚴重地面大氣儲罐事故,其中一些因動火作業引發。EPA提出的減少危害建議措施,其中就包括改進危害評估和“適當測試大氣的爆炸性”。雖然OSHA標準禁止在爆炸性環境中進行動火作業,但它并未明確要求使用可燃氣體探測器。但是,來自美國國家消防協會(NFPA),美國石油協會(API)和FM Global的其他實踐指導文件強調,必須進行氣體監測以防止火災和爆炸。例如,NFPA 326在盛放或盛放過易燃品的罐和容器內部進行清潔,維修或動火作業時,需要使用氣體檢測儀。(本文描述的所有11起事故都涉及在裝有易燃物品的儲罐中,儲罐上或附近的動火作業)氣體測試必須在任何高動火作業,切割,焊接或加熱操作之前和期間執行。如果LEL上升到10%,則NFPA 326要求停止所有作業,找到易燃氣體的源頭,消除或控制其來源。

對于本文中描述的情況,一個適當的安全管理系統,包括對危害的分析和可燃氣體探測器的正確使用,很可能會在災難發生之前使作業人員警醒易燃氣體的存在。

這11起事件分為兩類:1)沒有進行氣體監測;2)氣體測試不正確 。

本文中討論的11起事故中,有7起在動火作業之前或期間未進行氣體測試。在這些事故中,如果運用有效的危害評估和正確使用氣體監測設備可能會使工人警覺到不安全的工作條件。

2009年3月31日,加利福尼亞州2名工人被嚴重燒傷

A.V. Thomas Produce公司的兩名員工 托馬斯·普勞德正在使用氧氣-乙炔炬來松開舊燃油儲罐的配件,該公司希望對其進行翻新以用于柴油的現場存儲。但是,工人沒有意識到該儲罐中上次使用時殘留有碳氫化合物液體和氣體。在開始動火作業之前,儲罐沒有被清洗或吹掃。儲罐被加熱后不久,發生爆炸,炸毀了容器的末端。兩名員工都被空運到區域燒傷中心,在那里接受燒傷治療,燒傷覆蓋了他們身體的30%至50%。該工廠沒有正式的動火作業程序,也沒有為正在進行的動火作業簽發許可證。開始動火作業前未進行可燃氣體測試;公司也沒有相應的要求。此外,許多工人只講西班牙語,并且沒有接受過西班牙語的安全的動火作業程序或正確使用氣體探測器的培訓 。

A.V. Thomas Produce公司動火作業事故中,儲罐的外部和內部視圖

2008年12月2日,佛羅里達州1名工人死亡,1人受傷

爆炸致使一名正在修理兩室油罐車的合同焊工喪生,并炸傷了EMC二手油廠的另一名工人。焊工在將輸送管道焊接到油罐車上時,點燃了來自2500加侖的后艙殘留的碳氫化合物氣體,從而引起強烈爆炸。幸存的工人說,承包商沒有進行可燃氣體監測,并依靠業主公司確保油罐車可以安全地進行動火作業。但是,EMC表示監測氣體由承包商實施;盡管EMC公司擁有多臺氣體檢測儀,但僅用于進入密閉空間。EMC沒有正式的動火工作許可或授權系統。

2008年12月2日,EMC公司發生爆炸,油罐車受損。

2008年10月7日,夏威夷1名工人死亡,3人受傷

一名合同焊工在菲利普服務公司(PSC)一個9300加侖的廢油儲存罐的走道上焊接時死亡。經過調查,火奴魯魯消防局(HFD)得出結論,在焊接過程中,火花掉進儲罐和儲罐周圍通風區。點燃了儲罐里的東西,導致爆炸和火災。爆炸的威力將合同焊工投擲約120英尺,造成他重傷致死。另有三人受傷,儲罐被扔出約30英尺遠。根據HFD的調查,一名PSC管理人員聲稱,承包商無權在儲罐周圍的堤壩區域焊接,沒有為焊接簽發動火許可證,而且沒有進行可燃氣監測。相反,承包公司的人員聲稱他們認為這項作業是授權的,PSC在焊接活動之前進行了可燃氣體監測。

爆炸導致兩名合同工死亡,當時他們在MAR油廠的三個相互連接的原油儲罐上方進行焊接。爆炸是在工人試圖將一個支架焊接到其中一個儲罐頂部,靠近大氣通風口附近,發生的。因為儲罐是相互連接的,所以流入相鄰儲罐的機油可能會將易燃揮發氣排入正在焊接的儲罐中。揮發氣體通過通風孔逸出,并被焊接火花點燃。CSB調查人員發現,在焊接之前或焊接過程中未進行可燃氣體監測。關于焊接工作是否由業主公司授權,有相互矛盾的證據。MAR Oil 缺少正式動火作業程序,程序應要求在書面許可證中確定動火作業內容,并由負責動火作業管理的人員授權。該公司也沒有正式選擇或監督承包商的工作程序,而且兩個合同工也缺乏經過安全動火作業實踐培訓的記錄。

MAR石油公司發生火災和爆炸的儲油罐

2008年7月29日,威斯康星州3名工人死亡,1人受傷三名工人在美國包裝公司(PCA)纖維板制造廠的一次爆炸中喪生,當時他們在臨時金屬夾具上進行焊接以穩定損壞的法蘭連接。法蘭位于80英尺高的儲存罐,其中裝有循環水和纖維廢料。工廠作業人員沒有意識到罐中可能存在來自有機物質分解產生的可燃氣體,也沒有可燃氣體的監測(通常不需要或在開始作業之前執行)。事故發生時,三名工人在儲罐上方的一條走道上。當人們便開始將法蘭焊接到位,焊接產生的火花點燃罐內的易燃氣體。由此產生的爆炸撕開了油箱蓋,將兩名工人撞到80英尺以下的地面。所有三名工人均因外傷死亡。遠距離觀察工作的第四名工人幸免于難。CSB對水箱內容物的分析確定,隨著時間的推移,厭氧細菌在水箱和水循環系統內繁殖,并以有機廢物為食。細菌可能產生氫,這是一種高度易燃氣體,在焊接過程中會點燃。CSB發現,在作業發生時,PCA的主管和工人并未意識到厭氧菌生長會產生可燃氣體的風險。PCA沒有執行危害分析,未將纖維廢料儲罐識別為潛在危險。這項作業沒有要求可燃氣體監測。

2008年美國包裝公司(PCA)爆炸案涉及儲罐的視圖

2006年6月5日,合同工人在Partridge-Raleigh公司的兩個儲油罐之間安裝一條新管道時,焊槍火花點燃了從其中一個儲罐排出的可燃碳氫化合物氣體,該儲罐和附近的另一個儲罐爆炸,站在儲罐上方的三名工人死亡,第四名工人受重傷。與MAR OIL事故一樣,所有儲罐都通過管道相互連接,其中一個儲罐含有原油,原油是引發爆炸的源頭。工人們在動火作業之前或期間沒有進行可燃氣監控,而是依靠不安全和不可靠的做法,用點燃的焊槍檢查其中一個儲罐是否有易燃氣體。工人們在開始動火作業之前沒有清空或隔離含有原油的儲罐。無論是承包商還是Partridge-Raleigh公司,都沒有要求書面的動火作業許可證。承包商公司沒有向員工提供動火作業安全培訓。此外,Partridge-Raleigh公司對承包商也沒有安全方面的要求。

2006年1月11日,佛羅里達州2名工人死亡,1人重傷一輛位于佛羅里達州代托納海灘的市政污水處理設施的甲醇儲罐車發生爆炸,造成兩名工人死亡,另一名工人受重傷。爆炸發生時,三名工人正在切割位于罐車排氣口正上方的金屬屋頂。火花從切割火炬中噴出,點燃從通風口逸出的甲醇氣體,在罐體頂部形成一個火球。通風口處被腐蝕而無效的火焰阻燃器允許火勢通過該裝置,點燃儲罐車內甲醇氣體和空氣,導致爆炸。代托納海灘市政雇員不在OSHA標準監管之內,這在一些地方和州政府司法管轄區很常見。該市沒有正式的動火作業或非常規維護活動許可制度,工人在過去10年中也沒有接受過甲醇危害方面的任何培訓。可燃氣監測未執行或被要求執行。

接下來的四起事故表明,當危險評估和氣體監測執行不當時,會帶來災難性的后果。無效的危險評估和監測做法不能確定在進行動火作業的地區是否存在易燃氣體。

三名承包工人在TEPPCO Partners McRae碼頭一個67000桶容量的內浮頂汽油儲罐上使用切割電焊,產生的內部爆炸炸毀了儲罐內浮頂和圓頂狀的二級蓋子,導致三個人死亡。當時工人們正安裝一個儀表桿,儀表裝在桿上,來測量儲罐內產品的數量。部分安裝過程涉及將內浮頂切一個開口以插入儀表桿。切割焊槍可能 點燃了罐內易燃氣體。在開始工作之前,承包商已獲得進入儲罐的受限空間許可證和動火作業許可證,以焊槍切割浮頂。動火作業許可證顯示,氣體測試在早上7點執行,開始輪班工作。然而,沒有文件顯示,在工人從午餐后返回后,或在下午2:30左右爆炸前當他們開始動火作業活動時有過氣體測試。工作環境可能變化迅速,應在動火作業活動之前和期間立即進行氣體監測,以確保工人不斷意識到爆炸性氣體的潛在積累。

一名焊接承包商在修理ConAgra食品廠一個底部有1/2英寸的1?乘 ?大小裂縫的水澄清罐時死亡。這個23英尺高的水箱被用來分離將土豆洗滌工藝區中的污垢和碎屑從廢水中出來。儲罐頂部是敞開的,圓錐形底座周圍有一條金屬裙邊。當焊工在儲罐內工作時,發生了爆炸,罐內部結構倒塌,導致他喪生。當時,ConAgra工作人員在動火作業之前對儲罐內的可燃氣體進行了測試,但只從儲罐入口處測試過,沒有檢測到易燃氣體。在焊接開始之前,沒有在裂縫的直接區域或在存在易燃氣的鄰近空間對可燃氣體進行監測。工作人員沒有受過足夠的培訓去使用該特定可燃氣體探測器,在開始焊接之前也沒有簽發動火作業許可證。

2009年2月ConAgra食品公司事故中涉及的土豆洗滌罐

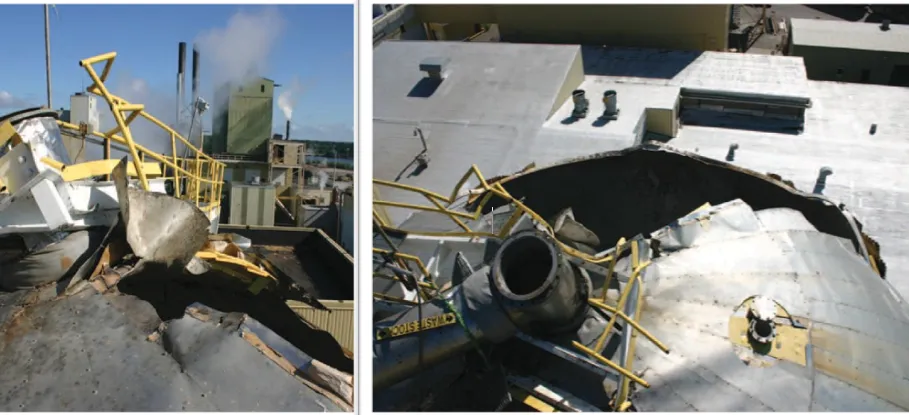

一場巨大的爆炸摧毀了特拉華州Motiva Enterprises煉油廠一個裝有硫酸和易燃碳氫化合物混合物的大型儲罐。一名合同工死亡,八人受傷,來自倒塌損壞儲罐的硫酸污染了特拉華河。爆炸發生在修復硫酸罐上方走道的焊接作業中,當時可燃碳氫化合物氣體被焊接火花點燃。這導致儲罐內部發生強烈爆炸,儲罐的頂部和外殼有孔洞,而且缺乏惰化系統。事故發生當天,可燃氣測試只在動火作業開始時進行,但動火作業期間沒有進行監測。從最初的氣體測試到爆炸的五個小時里,環境溫度升高了14度。這種變暖增加了儲罐內碳氫化合物的蒸發,導致產生的易燃氣體從儲罐的孔洞漏到工作區域。Motiva有動火作業工作程序,其中包括書面工作許可,但仍不夠充分。允許在裝有易燃物的儲罐附近進行動火作業,即使已知有腐蝕孔洞,也沒要求持續氣體監測和焊接火花的控制。2002年8月,CSB發布了Motiva煉油廠事故報告和安全錄像。報告和視頻均可從www.CSB.gov 獲得。

在動火作業中發生的爆炸和火災,造成5名雇員死亡:隨后的大火迫使煉油廠和附近居民撤離。該起事故CSB并未進行調查,環保局(EPA)調查了這一事故,發現在兩個液體儲罐之間的服務樓梯上進行焊接作業,這些儲罐中含有廢碳氫化合物和水的混合物。爆炸是由于其中一個儲罐點燃了易燃氣體。環保局的報告發現,“裝有可燃或易燃氣體的儲罐并沒有從動火作業工地徹底隔離......雖然在清晨動火作業開始前進行可燃氣體測試表明氣體不存在,但逐漸變暖可能使可燃氣體出現的可能性加大。”根據報告,在爆炸發生時的上午,氣體監測顯然沒有再次執行。環保局推薦工廠評估動火作業活動期間持續監測可燃氣體的必要性。

盡管已充分認識了動火作業的危害,并且有監管要求和良好實踐指導,但死亡和重傷事故仍頻繁發生在與動火作業相關的火災和爆炸中。CSB發現,在調查的事故中,動火作業是造成工人死亡的最常見原因之一。遵循本文中的七大關鍵經驗教訓以及其他良好的安全做法,可以避免因動火作業造成的傷亡。尤其業主,承包商,許可證辦理人,焊工和其他維護人員,應在動火作業之前和期間有效地分析危害并進行可燃氣體監測,以提前警示易燃氣體。培訓正確使用可燃氣體監測設備對防止將來發生動火作業事故至關重要。