工業機器人 安全實施規范Industrial robot-Safety implementation specification

目次

前言

引言

1 范圍

2 規范性引用文件

3 安全分析

4 基本設計要求

5 機器人設計和制造

6 機器人系統的安全防護和設計

7 使用和維護

8 安裝、試運行和功能測試

9 文件

10 培訓

參考文獻

前言

本標準為推薦性國家標準。

本標準由中國機械工業聯合會提出。

本標準由全國工業自動化系統與集成標準化技術委員會歸口。

本標準起草單位:北京機械工業自動化研究所。

本標準主要起草人:胡景謬、郝淑芬、聶爾來、許瑩

本標準是首次發布。

引言

1 工業機器人安全標準制修訂概況

1.1 國際工業機器人安全標準的制修訂概況

ISO 10218是《工業機器人安全》國際標準的編號,此標準是國際標準化組織ISO/TC 184/SC 2/WG 3制定的,并于1992年1月正式發布實施,1997年9月經全體成員體投票復審,確認繼續有效實施。近年來,隨著科學技術的迅猛發展,工業機器人的品種不斷增加,功能擴展,性能提高,應用領域亦更加廣泛,不僅從制造業擴展到非制造業,甚至擴展到醫療、服務和康復領域,因此機器人使用的安全及防護問題日益突出。2000年,美國提出為了加強機器人和機器人系統的安全,使標準的制定者和使用者更便于交流和執行,并且標準還應考慮用于工業自動化的系統中除機器人系統以外的安全問題,因此需要對ISO10218:1992年的版本進行修訂,同時提供了美國在1999年制定的標準版本。2000年ISO/TC 184/SC 2在美國舉行的年會上形成決議,決定成立工作組,對安全標準進行修訂。2001年在

日本舉行的年會上工作組提出了新工作項目建議草案,把安全標準分成兩個部分,第一部分為設計、構形和安裝時的安全,第二部分為機器人重新組裝、重新布置及使用時的安全規范。此兩部分的內容比1992年版細化和增加了不少具體內容,特別是對安全防護電路的設計及對各類人員的安全防護措施更加明確。目前該標準正在制定中。

1.2 我國工業機器人安全標準的制修訂情況

工業機器人產品在我國的研制開發始于“七五”期間。由于工業機器人產品有著與其他產品不同的特征,其運動部件,特別是手臂和手腕部分具有較高的能量,且以較快的速度掠過比機器人機座大得多的空間,并隨著生產環境和條件及工作任務的改變,其手臂和手腕的運動亦隨之改變。若遇到意外啟動,則對操作者、編程示教人員及維修人員均存在著潛在的傷害。為此,為防止各類事故的發生,避免造成不必要的人身傷害,在研制機器人產品的同時,也立項制定工業機器人安全標準。

我國第一個安全標準GB 11291-1989是1989年3月發布,1990年實施的,它是參照日本標準JIS B 8433:1986《工業機器人安全法則》制定的。1994年,經過五年的使用,發現原標準過于簡單,且國際標準ISO 10218也已經發布實施,按照我國積極采用國際標準的原則,于1994年成立工作組對1989年版進行修訂,原國家技術監督局于1997年9月發布,1998年4月開始實施。此版本完全參照采用了ISO10218:1992的版本,在內容上有所增加,首次提出了安全分析和風險評價的概念以及機器人系統的安全設計和防護措施。目前該標準尚在實施中。

2 編寫實施規范的目的

根據《中華人民共和國標準化法》第七條及實施條例第十八條的規定:國家標準、行業標準分為強制性標準和推薦性標準。下列標準屬于強制性標準:“(一)藥品標準,食品衛生標準,獸藥標準;(二)產品及產品生產、儲存和使用中的安全、衛生標準,勞動安全、衛生標準,運輸安全標準;(三)工程建設質量、安全、衛生標準及國家需要控制的其他工程建設標準;(四)環境保護的污染物排放標準和環境質量標準;(五)重要的通用技術術語、符號、代號和制圖方法;(六)通用試驗、檢驗方法標準;(七)互換配合標準;(八)國家需要控制的重要產品質量標準”。因GB 11291-1997標準是涉及產品使用中的安全標準,經全國工業自動化系統與集成標準化技術委員會/機器人分委會建議,上級主管部門審核批準,此標準定為強制性標準。我國的強制性標準屬于技術法規的范疇,其范圍與WTO規定的技術法規的五個方面基本一致。根據WTO的有關規定和國際慣例,標準是自愿性的,而法規或合同是強制性的,標準的內容只有通過法規或合同的引用才能強制執行,而強制性標準則必須執行。因此為了增加GB11291標準的可操作性,便于工程技術人員、管理人員及用戶更準確、全面地使用和實施安全標準,特制定本實施規范。

工業機器人 安全實施規范

1 范圍

本標準規定了工業機器人安全標準的實施步驟和細則,從而增加了GB 11291標準的可操作性,便于廣大生產廠商、銷售商和用戶的設計、安裝、調試、操作和維護等相關人員全面準確地使用和實施機器人安全標準。

本標準適用于工業環境中的工業機器人及其系統的設計、生產、銷售、管理和使用。

2 規范性引用文件

下列文件中的條款通過本標準的引用而成為本標準的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內容)或修訂版均不適用于本標準,然而,鼓勵根據本標準達成協議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標準。

GB 5226.1-2002 機械安全 機械電氣設備 第1部分:通用技術條件(IEC 60204-1:2000,IDT)

GB 1129l-1997 工業機器人 安全規范(eqv ISO10218:1992)

GB/T 12644-2001 工業機器人 特性表示(eqv ISO 9946:1999)

GB 14048(所有部分) 低壓開關設備和控制設備

GB/T 15706.1-1995 機械安全 基本概念與設計通則 第1部分:基本術語、方法學(eqv ISO/TR 12100-1:1992)

GB/T 15706.2-1995 機械安全 基本概念與設計通則 第2部分:技術原則與規范

(eqv ISO/TR 12100-2:1992)

GB/T 16856-1997 機械安全 風險評價的原則(eqv PREN 1050:1994)

3 安全分析

GB 11291-1997第4章主要講述了三個方面。首先是機器人產品在設計和使用時采取安全措施的必要性;第二是對機器人及機器人系統的應用進行安全分析;第三是根據安全分析提出采取安全防護的策略和減少風險的措施,以便使整個機器人系統達到可接受的整體安全的水平。

3.1 安全分析的步驟

安全分析可按下述步驟進行:

a) 對于考慮到的(包括估計需要出、入或接近危險區)應用,確定所要求的任務,即:機器人或機器人系統的用途是什么;是否需要操作、示教人員或其他相關人員出入安全防護空間,是否頻繁出入;都去做什么;是否會產生可預料的誤用(如意外的啟動等)。

b) 識別(包括與每項任務有關的故障和失效方式等)危險源,即識別由于機器人的運動以及為完成作業所需的操作中會發生什么樣的故障或失效,以及潛在的各種危險是什么。

c) 進行風險評價,確定屬于哪類風險。

d) 根據風險評價,確定降低風險的對策。

e) 根據機器人及其系統的用途,采取一定的具體安全防護措施。

f) 評估是否達到了可接受的系統安全水平,確定安全等級。

3.2 識別危險源

識別可能由機器人系統本身或外圍設備產生或由于人與機器人系統相互干擾而產生的危險或危險狀態,使在進行機器人及其系統設計,和進行風險評價時,便于危險分析。

識別危險時,應從整套裝備的各個方面來進行考慮:

a) 設備方面:機器人,安全防護設施,外圍設備;

b) 設備的構建和安裝:設備之間的端點,安裝的穩定性,定位的位置;

c) 相互關系方面:機器人系統本身,機器人系統與其他相關設備之間,人與機器人系統相互交叉干涉而形成的危險。

危險和危險狀態可以列表,對于各種機器人及其不同用途,其危險源不盡相同。大致可分為下述各項。

3.2.1 設施失效或產生故障引起的危險

a) 安全保護設施的移動或拆卸——如隔欄、現場傳感裝置、光幕等的移動或拆卸而造成的危險;控制電路、器件或部件的拆卸而造成的危險。

b) 動力源或配電系統失效或故障——如掉電、突然短路、斷路等。

c) 控制電路、裝置或元器件失效或發生故障。

3.2.2 機械部件運動引起的危險

a) 機器人部件運動——如大臂回轉、俯仰、小臂彎曲、手腕旋轉等引起的擠壓、撞擊和夾住,夾住工件的脫落、拋射。

b) 與機器人系統的其他部件或工作區內其他設備相連部件運動引起的擠壓、撞擊和夾住,或工作臺上夾具所夾持工件的脫落、拋射形成刺傷、扎傷,或末端執行器如噴槍、高壓水切割槍的噴射,焊炬焊接時熔渣的飛濺等。

3.2.3 儲能和動力源引起的危險

a) 在機器人系統或外圍設備的運動部件中彈性元件能量的積累引起元件的損壞而形成的危險。

b) 在電力傳輸或流體的動力部件中形成的危險,如觸電、靜電、短路,液體或氣體壓力超過額定值而使運動部件加速、減速形成意外傷害。

3.2.4 危險氣體、材料或條件

a) 易燃、易爆環境,如機器人用于噴漆、搬運炸藥;

b) 腐蝕或侵蝕,如接觸各類酸、堿等腐蝕性液體;

c) 放射性環境,如在輻射環境中應用機器人進行各種作業,采用激光工具切割的作業;

d) 極高溫或極低溫環境,如在高溫爐邊進行搬運作業,由熱輻射引起燃燒或燙傷。

3.2.5 由噪聲產生的危險

如導致聽力損傷和對語言通信及聽覺信號產生干擾。

3.2.6 干擾產生的危險

a) 電磁、靜電、射頻干擾——由于電磁干擾、射頻干擾和靜電放電,使機器人及其系統和周邊設備產生誤動作,意外啟動、或控制失效而形成的各種危險運動。

b) 振動、沖擊——由于振動和沖擊,使連接部分斷裂、脫開,使設備破壞,或產生對人員的傷害。

3.2.7 人因差錯產生的危險

a) 設計、開發、制造(包括人類工效學考慮)——如在設計時,未考慮對人員的防護;末端夾持器沒有足夠的夾持力,容易滑脫夾持件;動力源和傳輸系統沒有考慮動力消失或變化時的預防措施;控制系統沒有采取有效的抗干擾措施;系統構成和設備布置時,設備間沒有足夠的間距;布置不合理等形成潛在的、無意識的啟動、失控等。

b) 安裝和試運行(包括通道、照明和噪聲)——由于機器人系統及外圍設備和安全裝置安裝不到位,或安裝不牢固,或未安裝過渡階段的臨時防護裝置,形成試運行期間運動的隨意性,造成對調試和示教人員的傷害;通道太窄,照明達不到要求,使人員遇見緊急事故時,不能安全迅速撤離,而對人員造成傷害。

c) 功能測試——機器人系統和外圍設備包括安全器件及防護裝置,在安裝到位和可靠后,要進行各項功能的測試,但由于人員的誤操作,或未及時檢測各項安全及防護功能而使設備及系統在工作時造成故障和失效,從而對操作、編程和維修人員造成傷害。

d) 應用和使用——未按制造廠商的使用說明書進行應用和使用,而造成對人員或設備的損傷。

e) 編程和程序驗證——當要求示教人員和程序驗證人員在安全防護空間內進行工作時,要按照制造廠商的操作說明書的步驟進行。但由于示教或驗證人員的疏忽而造成誤動作、誤操作,或安全防護空間內進入其他人員時,啟動機器人運動而引起對人員的傷害,或按規定應采用低速示教,由于疏忽而采用高速造成對人員的傷害等,特別是系統中具有多臺機器人時,在安全防護區內有數人進行示教和程序校驗而造成對其他設備和人員傷害的危險。

f) 組裝(包括工件搬運、夾持和切削加工)——是應用和使用中產生危險的一種潛在因 素,一般是由誤操作或由工人與機器人系統相互干涉、人為差錯造成的對設備和人員的傷害。如人工上、下料與機器人作業節拍不協調等。

g) 故障查找和維護——在查找故障和維修時,未按操作規程進行操作而產生對設備和 人員的傷害。

h) 安全操作規程——規程內容不齊全,條款不具體,未規定對各類人員的培訓等而引起潛在的危險。

3.2.8 機器人系統或輔助部件的移動、搬運或更換而產生的潛在的危險

由于機器人用途的變更或作業對象的變換,或機器人系統及其外圍設備產生故障,經過修復、更換部件而使整個系統或部件重新設置、連接、安裝等形成的對設備和人員傷害的潛在危險。

3.3 風險評價

由于機器人規格、尺寸、性能和功能的不同,其用途亦各異,其危險的種類和程度亦不同,采取的安全防護措施也不盡相同,因此需評價機器人及其系統在安裝、編程、操作、使用、故障查找和維護時的風險。經過評價后,采取適宜的安全對策,避免和降低風險,達到盡可能的消除危險和選擇適當安全措施。

3.3.1 評價風險的要求

a) 風險評價應由機器人及其系統的開發者或用戶在系統設計初期進行。

b) 當系統安裝和構建完成后,再完成最后的全面的風險評價并保留文件。

c) 風險評價的步驟:

1) 確定系統的作業任務和識別各種潛在的危險(假定沒有安裝安全防護裝置);

2) 進行風險判斷;

3) 確定降低風險和選擇安全防護類型;

4) 在安裝了安全防護裝置后,確定風險是否降低到可接受的等級。

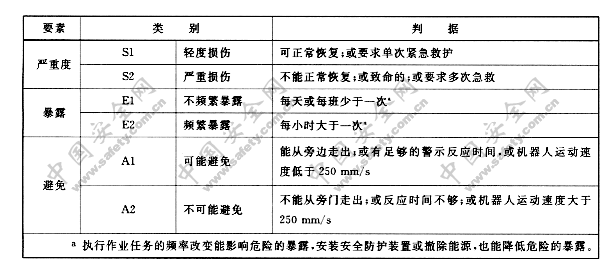

3.3.2 風險要素

風險與特殊情況或技術過程開發中所考慮的危險有關,它是該危險可能傷害的嚴重度和傷害出現的概率及避免或限制傷害的可能性的函數(參見GB/T 16856-1997的7.1)。

a) 嚴重度——可能傷害的程度,用符號S1和S2表示。

損傷的嚴重度是指對人的傷害:

——輕度損傷(S1):通常是可恢復的;

——嚴重損傷(S2):通常不可恢復,包括死亡。

在確定S1和S2時,應根據事故的通常后果和正常治愈的過程做出決定,例如撞傷和(或)劃傷而并無并發癥可劃作S1,而斷肢或死亡將劃作S2。

b) 傷害出現的概率,用暴露于危險區域中人的頻次和(或)時間來評估,用符號E1和E2來表示:

——不頻繁的暴露(E1):每天或每班少于一次,如在正式工作前進行示教、編程、程序校驗等;

——頻繁暴露(E2):如一個人在正常工作條件下,為了上、下工件須經常到達機器人的危險區域,或連續地暴露于危險區域中。

c) 避開危險的可能性,用符號A1、A2來表示。應考慮下述因素:

——機器人及其系統的各類操作、示教、程序校驗、維修人員是否經過培訓,能否熟練掌握操作程序及安全操作規程等;

——危險事件出現時速度的高低,如機器人的運動速度是處于低速還是高速;

——對風險或危險事件的認知,如能否通過其物理特征直接觀察到機器人及其外圍設備的作業狀況,有無警示裝置或其他信息;

——各類人員逃避危險的可能性(如人員反應的靈敏性,足夠的間距或通道);

——有無操作的實踐經驗和知識以及安全的實際經驗。

出現危險狀態時如有避開事故的機會或能明顯地減小其影響則宜選A1,如果幾乎無避開危險的機會應選A2。

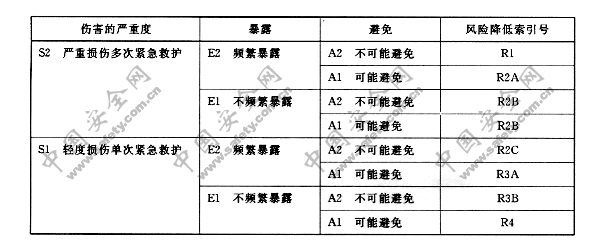

3.4 確定風險降低索引號

對每種作業任務,由表1得到危險的嚴重度、暴露和避免等判據的綜合情況,再從表2交叉得到風險降低的索引號。表2是假定沒有安裝安全防護裝置的。

表2 安全防護裝置選擇前風險降低的判定陣列

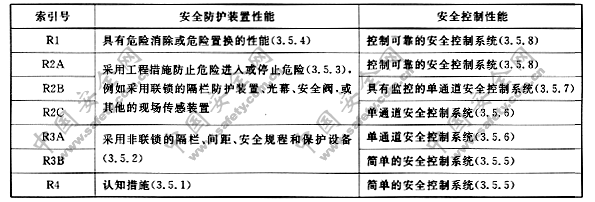

3.5 安全防護裝置的選擇

由表2確定風險降低的索引號,再從表3確定安全防護裝置性能和安全控制系統性能的最低要求。

表3 安全防護裝置性能選擇陣列表

3.5.1 索引號R4

本類型為最低的安全防護性能,應通過行政管理手段,包括音響/視覺的警示措施和培訓來降低風險。

3.5.2 索引號R3

安全防護至少應依靠非聯鎖的隔欄、與危險源之間的間距、安全規程、人員保護設備來降低風險,并采用索引號R4的措施進行安全防護。

3.5.3 索引號R2

安全防護應通過防止危險進入或切斷危險的措施來達到,并采用R3和R4條款的安全防護來降低風險。

3.5.4 索引號R1

風險的降低應通過危險的消除或確實不會產生相當的或更大的危險的置換來完成。當不可能消除危險或置換時,應采用R2的所有條款內容和用R3及R4條款的安全防護來降低風險。

3.5.5 簡單的安全控制系統性能

應采用單通道電路設計和構成簡單的安全控制系統,并且是可編程的。

注:這種典型電路僅宜用于發信號和報警。

3.5.6 單通道安全控制系統性能

單通道安全控制系統應以硬件為基礎,或采用用以制約機器人運行而形成限定空間的限位裝置,如:機械擋塊、極限開關、光幕、激光掃描器件等。這些部件應經過驗證是安全的,且遵照制造商的建議使用的。采用的電路設計應被證實是安全的(如單通道的電氣一機械的反向制動裝置在斷路狀態時能發出信號進行停止)。

3.5.7 具有監控功能的單通道安全系統性能

具有監控功能的單通道安全控制系統應包括3.5.6的要求,應經過驗證是安全的,并應在適當的時間間隔后,進行檢查(如果可能,宜自動查明故障)。

a) 在機器人及其系統啟動時和在操作中每種狀態變化時,能進行安全功能的檢查。

b) 檢查時若未探測出故障則允許操作進行;若探測出有故障存在應生成一個停止信號;若運動停止后仍有危險,則應發出警告。

c) 檢查時不會引起新的危險狀態產生。

d) 故障跟蹤探測直到故障清除,應一直保持在安全狀態。

3.5.8 控制可靠的安全控制系統的性能

控制可靠的安全控制系統應設計和構建成在任何單個器件發生故障時不妨礙機器人停止運動。

這種安全控制系統應以硬件構成,或在此基礎上使用軟件及基于固件的控制器,且包括在該系統等級上的自動監控裝置。

a) 若檢測到故障,則監控裝置能生成一個停止信號;若運動停止后仍存在危險,則應給出個警告。

b) 在跟蹤檢測故障直到故障清除,應一直保持在安全狀態。

c) 當發生非偶然的失效時,應考慮到類似的失效模式。

d) 在失效時,宜檢測單個的故障。若不能實施,則應在對安全功能發下個指令時檢測“失效”。

e) 這種安全控制電路應與正常的程序控制電路分開。

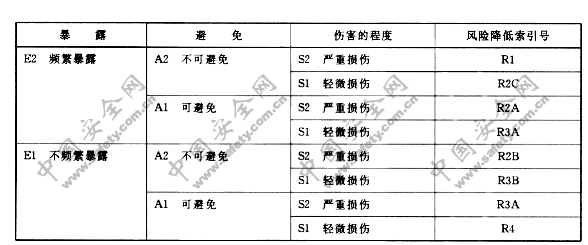

3.6 驗證

一旦按照表3的要求選擇和安裝了安全防護裝置,則必須按照3.2和3.3的內容再一次重復進行,以確保被識別的每種危險已經被防止,而殘余的風險是可容許的。再次對每個任務用表1評價能否避開、暴露的情況和損傷的嚴重度,然后用表4確定風險降低的索引號。當得到的索引號是R3和R4時,說明采取的安全防護裝置是適宜的。若得到的風險降低的索引號不是R3或R4時,則應選擇附加的安全防護裝置來控制殘余的風險,使風險降低的索引號達到R3和R4。

表4 安裝了安全防護裝置的安全防護選擇驗證表

4 基本設計要求

4.1 安全失效

4.1.1

安全失效是指當機器人及其系統在實際應用時,元器件或某個部件發生不可預見的失效。但在設計、構造和使用時則應預先考慮到這種情況的發生,不使其安全功能受到影響,若某一項功能受到影響暫停時,則整個系統仍然處于安全狀態,且應提供一種能確保安全(如鎖住)的工作方式選擇器件或措施以防止自行啟動。安全功能是由輸入信號觸發并通過控制系統有關安全部件處理的,能使機器人及其系統達到安全狀態的功能。機器人及其系統的安全功能至少應包括:

a) 限制運動范圍的功能;

b) 緊急停機和安全停機的功能;

c) 慢速運動——機器人運動速度低于250 mm/s;

d) 安全防護裝置的聯鎖功能。

4.1.2

在進行機器人控制系統功能設計時,亦應考慮到安全失效的情況。控制功能的基本要求應符合GB/T 5226.1-2002的9.2的規定。這里的功能包括起動功能、停止功能、工作方式選擇功能、安全防護裝置功能一項或幾項暫停操作功能等,具體要求將在后面章節中敘述。

4.2 電氣設備

機器人及其系統中的電氣設備的選擇應符合其預定的用途,選用的元器件、部件及設備則應符合產品標準。

4.3 電源

電源和接地(保護接地)應符合制造廠的規定。一般,在常規電源條件下,機器人及其系統的電氣控制裝置應設計成能在滿載或無載時正常運行。

4.4 電源隔離

電源隔離是在機器人系統和電源之間安裝隔離(切斷)裝置,它應安裝在對操作人員無傷害之處。隔離裝置應具有斷路或開路功能。當需要時,該裝置將切斷機器人系統電氣控制的電源,當使用兩個或兩個以上的電源隔離裝置時,應采取聯鎖保護措施。

當電源隔離器件采用GB 14048的開關隔離器件切斷開關或斷路器時,其基本技術要求可參見GB/T5226.1-2002的5.3.3。

5 機器人設計和制造

在設計和制造機器人時應從人類工效學、機械、控制系統、手把手示教編程、應急運動、動力源、儲能、干擾、操作狀態、選擇裝置等方面進行安全防護的設計,使機器人在應用時,有一個良好的安全基礎。

5.1 人類工效學原則

a) 機器人各部件的設計應考慮操作和維修人員的身材、姿勢、體力和動作特征,以避免在使用和維修機器人時產生緊張狀態和運動。例如:示教盒的大小、鍵盤布置和重量應使編程人員在編程時不會產生握不住和誤操作的狀況;人工引導機器人示教時,牽引力不能大于中等操作人員的手動拉力或壓力;各部件的連接或固定件應設計得使人的手或工具能接近緊固零件。

b) 人機接口的設計和布局應易于操作,如操作和編程裝置,手持式控制裝置、控制板、計算機終端及應用程序的媒體驅動裝置的位置,應處于操作者在正常工作位置上易夠得著的范圍內。意外操作的可能性應減至最小,且操作者進行操作時不會處于危險位置上。

c) 應給出能清晰指示機器人工作方式及非編程原因而使機器人停止運動的相應信息。

5.2 機械部分設計的安全要求

設計機器人機械部分時,除需按照常規機械設計考慮機械結構及其零部件應能滿足機器人所需的運動功能、性能要求、強度、剛度、各種相應尺寸及外形外,還應考慮在設計中消除由機器人運動部件所產生的危險。若不可能在機械部分設計時清除這種危險,則應進行安全防護的設計及采取相應的安全措施。

5.2.1 機器人運動范圍的限定

機器人的運動范圍是機器人的一項性能指標。它是由機器人操作機構的結構、傳動和尺寸來決定的。但機器人的作業對象不同,所需的工作空間也不同。為了限定機器人各軸的運動,要采用各種限止機器人運動范圍的方式,如機械方式、電氣控制方式、軟件編程方式等,但必須同時采取安全預防措施。

a) 采用機械式限位裝置,如可調整的機械擋塊及緩沖裝置。要求在設計時能考慮到在機器人具有額定負載和最大速度運動時,該裝置能使機器人停止在已調整好的位置上,且用緊固件可靠地固定在該位置上。

b) 非機械式限位裝置。當設計、構造和安裝后能達到與機械停止裝置同等的安全水平時,可采取非機械式限位裝置。非機械式限位裝置包括用電動、氣動、液壓的限位裝置、限位開關、光幕、激光掃描器件等。在安裝后要進行測試,測試時必須以設計確定的最大的預期負載和最大速度進行運動,并能停止在預期的位置上。非機械式限位裝置的電路必須是可靠的,測試方法和結論必須寫在文件中。

5.2.2 防護罩和外殼

機器人中構成危險因素的電氣、液壓等部件應具有固定的防護罩和外殼,且在正常運行期間不能打開;當需要打開防護罩和外殼時,應采用工具才能卸下或打開。

5.2.3 運輸考慮

在設計機器人時,應考慮吊裝和運輸的需要。設計吊裝用的掛鉤、吊環螺釘、螺釘孔和抓手等,必須能承受整個機器人的重量。機器人吊裝時,運動部件應采取恰當的措施進行定位,不使其在吊裝和運輸過程中產生意外的運動,造成危害。包裝運輸時,應按包裝標準進行包裝,并在包裝箱外打上所需標記。

5.2.4 安裝的預防措施

此處的安裝是指機器人安裝用的零、部件。設計機器人的安裝底座時,應能使機器人牢固地安裝在所需位置上,并且在預計的各種操作運行條件下,機器人能安全、穩定地運行。

5.3 控制系統設計的安全要求

5.3.1 面板的布置

為防止出現偶然的或意外的操作,控制系統面板上選用的控制器件,應能承受規定的使用應力,一般應具有IP54的最低防護等級。所設計的安裝位置應使維修時易于接近,操作者在正常工作位置上易夠得著操作者進行操作時不會處于危險位置,并使意外操作的可能性減至最小。

其他如按鈕的顏色和標記、指示燈的使用方式和顏色及閃爍、光標按鈕、具有旋動部分的控制器件(如電位器)、起動器件等的安全要求,應按照GB/T 5226.1-2002的10.2~10.6的要求執行。

5.3.2 緊急停機

緊急停機是機器人的一項重要功能,它優先于機器人其他所有功能,即它能超越其他功能撤除機器人驅動器的動力,使機器人的全部運動部件停止運動。

a) 在機器人每個操作工位包括能啟動機器人運動的懸吊式操作盒或示教盒處,均應有一個手動操作的急停裝置。

b) 急停裝置的操作件應是紅色的,其后面的襯托色應著黃色。按鈕開關操作件外形應是掌形或蘑菇形。

c) 急停裝置的操作件未經手動復位前應不可能恢復,若有幾個急停裝置,則在所有操作件復位前電路不應恢復。手動操作急停裝置的操作件的觸頭應能確保強制斷開操作件。

d) 任何機器人啟動前,必須手動復位,而急停電路本身的復位不應啟動機器人的任何運動。

如果急停或動力源故障引起的邏輯判別錯誤或存儲狀態丟失,則必須在存儲或邏輯順序復位后才可以開始操作。

5.3.3 安全停止

為了與外部的安全防護器件連接,每臺機器人應設計有一組或多組安全停止電路。

當機器人以自動方式運行時,安全停止電路應能使機器人所有運動停止,并且能撤消機器人驅動器的動力。這種停止可以用手動實現也可以用安全控制系統電路的邏輯控制來實現。

機器人啟動前,必須使驅動器的動力復位,而對驅動器施加動力不應引起機器人的任何動作。

5.3.4 電連接器

在設計機器人的電氣連接器時,應考慮由于連接器的失配可能會引起機器人的危險運動,因此機器人的電氣連接器應采用鍵入式的或具有標志或標記的接插件,使其不能互換。

若電氣連接器分離或破裂可能引起機器人的危險運動,則在設計時應采取保護措施,如捆扎、配對嚙合等。

5.3.5 示教盒

機器人的示教盒設計時,應滿足下列安全要求。

a) 示教盒的設計應滿足人類工效學的原則(見5.1)。

b) 在安全保護空間內使用示教盒時,應不能啟動機器人以自動方式運行。當機器人處于示教盒控制下時,機器人所有運動都只能由示教盒啟動。

c) 由示教盒啟動機器人進行示教時,工具中心點(TCP)的速度應不超過250 mm/s。

d) 示教盒上具有的可供選擇的大于250 mm/s的速度,如在進行任務程序校驗時使用,操作人員應在安全防護空間外用鍵控開關謹慎地操作。當安全防護空間內有人時,應僅使用握持一運行控制裝置和使能裝置來啟動機器人運動。

e) 在示教盒上能引起機器人運動的所有按鈕和其他器件,處于松開位置時,機器人的運動應處于停止狀態。

f) 示教盒上應設有急停器件。

5.3.6 使能裝置

當使能裝置作為機器人控制系統的一部分時,該使能裝置應具有三個位置的開關,僅當連續握持在中心位置上才允許機器人運動或具有其他功能。放松裝置的中心使能位置或按在中心使能位置旁邊,應安全停止機器人的危險運動。使能裝置應與安全控制系統的停止電路或其他等效的安全停止電路相連接。

可以通過設計使當安全防護空間內無人或機器人工具中心點的運動小于250 mm/s時,使能裝置不起作用。

使能裝置可以是示教盒的一部分,也可以單獨設置。

5.4 使用移動手臂進行編程的機器人的安全措施

當機器人編程采用人工引導機器人手臂時,應采取安全預防措施,如在進行編程和進行配重時應能安全地斷開電源。

5.5 應急運動的預防措施

機器人軸應急運動時,應采取相應的安全措施。例如:

a) 動力斷開時:

用溢流閥使系統降壓;

配有配重的平衡裝置,則應設置機動制動器的手動釋放裝置。

b) 動力接通時:

采用先導控制閥或部件的手動控制設備;

啟動反向運動去控制設備。

5.6 動力源

設計機器人時,應考慮動力源動力的喪失、恢復和變化時不會引起機器人危險運動。

應滿足GB/T 5226.1-2002的4.3對電源的要求;提供欠壓保護器件使其在預定的電壓值下應確保進行適當的保護,但應防止欠壓保護器件復原后,不能自行重新啟動。

5.7 儲能

當機器人的結構中含有儲能的零部件(如蓄能器、彈簧、配重或飛輪等)時,在儲能器處應打上標記,同時給出控制和釋放能量的方法。如自動卸荷、局部卸壓,壓力指示等。

5.8 干擾

在設計和構造機器人時,應綜合采用屏蔽、濾波、抑制、接地等抗干擾措施,減少電磁干擾(EMI)、靜電放電(ESD)、射頻干擾(RFI)、熱、光、振動等對機器人運行安全的影響。

5.9 操作狀態選擇裝置

在設計時,所選用的裝置應能保證明確的選擇各種操作狀態和能指示所選擇的操作狀態。不同操作狀態的選擇其本身不應引起機器人的運動或者啟動機器人其他功能。

僅當操作狀態選擇裝置可靠時(如采用鍵控選擇),才允許通過操作狀態的選擇(如設定、示教、程序驗證等)暫停安全防護裝置的保護。在安全防護裝置的保護暫停期間應防止自動操作,且機器人的運動速度應不超過250 mm/s,但某些操作要求運行速度大于250 mm/s(如進行任務程序驗證)時,則應要求操作人員在安全防護空間內操作,且機器人的運動只能通過握持一運行控制裝置和使能裝置來啟動。

6 機器人系統的安全防護和設計

6.1 機器人系統的設計

6.1.1 概要

在設計和布置機器人系統時,為使操作員、編程員和維修人員能得到恰當地安全防護,應按照機器人制造廠的規范進行。為確保機器人及其系統與預期的運行狀態相一致,則應評價分析所有的環境條件,包括爆炸性混合物、腐蝕情況、濕度、污染、溫度、電磁干擾(EMI)、射頻干擾(RFI)和振動等是否符合要求,否則應采取相應的措施。

6.1.2 安全防護空間

安全防護空間是由機器人外圍的安全防護裝置(如柵欄等)所組成的空間。確定安全防護空間的大小是通過風險評價來確定超出機器人限定空間而需要增加的空間。一般應考慮當機器人在作業過程中,所有人員身體的各部分應不能接觸到機器人運動部件和末端執行器或工件的運動范圍(參見GB 11291-1997中的圖1)。

6.1.3 機器人系統的布局

a) 控制裝置的機柜宜安裝在安全防護空間外。這可使操作人員在安全防護空間外進行操作、啟動機器人運動完成工作任務,并且在此位置上操作人員應具有開闊的視野,能觀察到機器人運行情況及是否有其他人員處于安全防護空間內。若控制裝置被安裝在安全防護空間內時,則其位置和固定方式能滿足在安全防護空間內各類人員安全性的要求(參見GB 11291-1997的7.6和第8章的要求)。

b) 機器人系統的布置應避免機器人運動部件和與機器人作業無關的周圍固定物體和設備(如建筑結構件、共用設施等)之間的擠壓和碰撞,應保持有足夠的安全間距,一般最少為0.5 m。但那些與機器人完成作業任務相關的設備和裝置(如物料傳送裝置、工作臺、相關工具臺、相關機床等)則不受約束。

c) 當要求由機器人系統布局來限定機器人各軸的運動范圍時,應按5.2.1的要求來設計限定裝置,并在使用時進行器件位置的正確調整和可靠固定。

d) 在設計末端執行器時,應使其當動力源(電氣、液壓、氣動、真空等)發生變化或動力消失時,負載不會松脫落下或發生危險(如飛出);同時,在機器人運動時由負載和末端執行器所生成的靜力和動力及力矩應不超出機器人的負載能力。

e) 機器人系統的布置應考慮操作人員進行手動作業時(如零件的上、下料)的安全防護。可通過傳送裝置、移動工作臺、旋轉式工作臺、滑道推桿、氣動和液壓傳送機構等過渡裝置來實現,使手動上、下料的操作人員置身于安全防護空間之外。但這些自動移出或送進的裝置不應產生新的危險。

6.1.4 動力斷開

a) 提供給機器人系統及外圍設備的動力源應滿足由制造商的規范以及本地區的或國家的電氣構成規范要求,并按標準提出的要求進行接地。

b) 在設計機器人系統時,應考慮維護和修理的需要,必須具備有能與動力源斷開的技術措施。斷開必須做到既可見(如運行明顯中斷),又能通過檢查斷開裝置操作器的位置而確認,而且能將切斷裝置鎖定在斷開位置。切斷電器電源的措施應按相應的電氣安全標準。機器人系統或其他相關設備動力斷開時,應不發生危險。

6.1.5 急停

機器人系統的急停電路應超越其他所有控制,使所有運動停止,并從機器人驅動器上和可能引起危險的其他能源(如外圍設備中的噴漆系統、焊接電源、運動系統、加熱器等)上撤除驅動動力。

a) 每臺機器人的操作站和其他能控制運動的場合都應設有易于迅速接近的急停裝置。

b) 機器人系統的急停裝置應如機器人控制裝置一樣,其按鈕開關應是掌撳式或蘑菇頭式,襯底為黃色的紅色按鈕,且要求由人工復位。

c) 重新啟動機器人系統運行時,應在安全防護空間外,按規定的啟動步驟進行。

d) 若機器人系統中安裝有兩臺機器人,且兩臺機器人的限定空間具有相互交叉的部分,則其共用的急停電路應能停止系統中兩臺機器人的運動。

6.1.6 遠程控制

當機器人控制系統需要具有遠程控制功能時,應采取有效措施防止由其他場所啟動機器人運動而產生危險。

具有遠程操作(如通過通信網絡)的機器人系統,應設置一種裝置(如鍵控開關),以確定在進行本地控制時,任何遠程命令均不能引發危險產生。

6.2 安全防護裝置

根據GB/T 15706.1-1995的定義,安全防護裝置是安全裝置和防護裝置的統稱。安全裝置是“消除或減小風險的單一裝置或與防護裝置聯用的裝置(而不是防護裝置)”。如聯鎖裝置、使能裝置、握持一運行裝置、雙手操縱裝置、自動停機裝置、限位裝置等。防護裝置是“通過物體障礙方式專門用于提供防護的機器部分。根據其結構,防護裝置可以是殼、罩、屏、門、封閉式防護裝置等”。如固定式防護裝置、活動式防護裝置、可調式防護裝置、聯鎖防護裝置、帶防護鎖的聯鎖防護裝置及可控防護裝置等。

為了減小已知的危險和保護各類工作人員的安全,在設計機器人系統時,應根據機器人系統的作業任務及各階段操作過程的需要和風險評價的結果,選擇合適的安全防護裝置。所選用的安全防護裝置應按制造廠的說明進行使用和安裝。

6.2.1 機器人系統安全防護裝置的作用

安全防護裝置應能:

a) 防止各操作階段中與該操作無關的人員進入危險區域;

b) 中斷引起危險的來源;

c) 防止非預期的操作;

d) 容納或接受由于機器人系統作業過程中可能掉落或飛出的物件;

e) 控制作業過程中產生的其他危險(如抑制噪聲、遮擋激光、弧光、屏蔽輻射等)。

6.2.2 機器人系統的安全防護裝置

機器人系統的安全防護可采用一種或多種安全防護裝置,如:

a) 固定式或聯鎖式防護裝置;

b) 雙手控制裝置、使能裝置、握持一運行裝置、自動停機裝置、限位裝置等;

c) 現場傳感安全防護裝置(PSSD),如安全光幕或光屏、安全墊系統、區域掃描安全系統、單路或多路光束等。

6.2.3固定式防護裝置

固定式防護裝置應:

a) 通過緊固件(如螺釘、螺栓、螺母等)或通過焊接將防護裝置永久固定在所需的地方;

b) 其結構能經受預定的操作力和環境產生的作用力,即應考慮結構的強度與剛度;

c) 其構造應不增加任何附加危險(如應盡量減少銳邊、尖角、凸起等);

d) 不使用工具就不能移開固定部件;

e) 隔板或柵欄底部離走道地面不大于0.3 m,高度應不低于1.5 m。

除通過與通道相連的連鎖門或現場傳感裝置區域外,應能防止由別處進入安全防護空間。

注:在物料搬運機器人系統周圍安裝的隔板或柵欄應有足夠的高度以防止任何物件由于 末端夾持器松脫而飛出隔板或柵欄。

6.2.4 聯鎖式防護裝置

a) 在機器人系統中采用聯鎖式防護裝置時,應考慮下述原則:

1) 防護裝置關閉前,聯鎖能防止機器人系統自動操作,但防護裝置的關閉應不能使機器人進入自動操作方式,而啟動機器人進入自動操作應在控制板上謹慎地進行。

2) 在傷害的風險消除前,具有防護鎖定的聯鎖防護裝置處于關閉和鎖定狀態;或當機器人系統正在工作時,防護裝置被打開應給出停止或急停的指令。聯鎖裝置起作用時,若不產生其他危險,則應能從停止位置重新啟動機器人運行。

中斷動力源可消除進入安全防護區之前的危險,但如動力源中斷不能立即消除危險,則聯鎖系統中應含有防護裝置的鎖定和/或制動系統。

在進出安全防護空間的聯鎖門處,應考慮設有防止無意識關閉聯鎖門的結構或裝置(如采用兩組以上觸點,具有磁性編碼的磁性開關等)。應確保所安裝的聯鎖裝置的動作在避免了一種危險(如停止了機器人的危險運動)時,不會引起另外的危險發生(如使危險物質進入工作區)。

b) 特殊用途中聯鎖系統的選擇應考慮到風險評價(見3.3)。

c) 在設計聯鎖系統時,亦應考慮安全失效的情況,即萬一某個聯鎖器件發生不可預見的失效時,安全功能應不受影響。若萬一受影響,則機器人系統仍應保持在安全狀態。

6.2.5 現場傳感裝置

在機器人系統的安全防護中經常使用現場傳感裝置,在設計時應遵循下述原則:

a) 現場傳感裝置的設計和布局應能使傳感裝置未起作用前人員不能進入且身體各部位不能伸到限定空間內。為了防止人員從現場傳感裝置旁邊繞過進入危險區,要求將現場傳感裝置與隔欄一起使用。

b) 在設計和選擇現場傳感裝置時,應考慮到其作用不受系統所處的任何環境條件(如濕度、溫度、噪聲、光照等)的影響。

c) 當現場傳感裝置已起作用時,只要不產生其他的危險,可將機器人系統從停止狀態重新啟動到運行狀態。

d) 在恢復機器人運動時,應要求撤除傳感區域的阻斷,此時不應使機器人系統重新啟動自動操作。

e) 應具有指示現場傳感裝置正在運行的指示燈,其安裝位置應易于觀察。可以集成在現場傳感裝置中,也可以是機器人控制接口的一部分。

6.3 警示方式

在機器人系統中,為了引起人們注意潛在危險的存在,應采取警示措施。警示措施包括柵欄或信號器件。它們是被用于識別通過上述安全防護裝置沒有阻止的殘留風險,但警示措施不應是前面所述安全防護裝置的替代品。

6.3.1 警示柵欄

為了防止人員意外進入機器人限定空間,應設置警示柵欄。

6.3.2 警示信號

為了給接近或處于危險中的人員提供可識別的視聽信號,應設置和安裝信號警示裝置。在安全防護空間內采用可見的光信號來警告危險時,應有足夠多的器件以便人們在接近安全防護空間時能看到光信號。

音響報警裝置則應具有比環境噪聲分貝級別更高的獨特的警示聲音。

6.4 安全生產規程

應該考慮到機器人系統壽命中的某些階段(例如調試階段、生產過程轉換階段、清理階段、維護階段),設計出完全適用的安全防護裝置去防止各種危險是不可能的,且那些安全防護裝置亦可以被暫停。在這種狀態下,應該采用相應的安全生產規程。

6.5 安全防護裝置的復位

重建聯鎖門或現場傳感裝置區域時,其本身應不能重新啟動機器人的自動操作。應要求在安全防護空間仔細地動作來重新啟動機器人系統。重新啟動裝置的安裝位置,應在安全防護空間內的人員不能夠到的地方,且能觀察到安全防護空間。

7 使用和維護

機器人系統安全防護裝置經過設計、構建、安裝和試運行后,在使用時(如示教編程、程序驗證、自動操作、故障查找和維護)亦應滿足安全要求。用戶在使用和維護期間,應對機器人系統每一操作者提供安全防護的措施,以保證他們不受傷害。

7.1 編程

進行編程時應盡可能在安全防護空間外來進行。當示教人員必須進入安全防護空間內進行編程時,則應采用下述附加的安全防護措施,并通過5.9中的操作狀態選擇要求暫停安全防護裝置(如連鎖門、現場傳感裝置)的保護功效。

7.1.1 編程前

a) 用戶必須確保示教人員按照培訓要求進行培訓,并在實際的機器人系統中的機器人上進行訓練和熟悉包括所有安全防護措施在內的所推薦的編程步驟。

b) 示教人員應目檢機器人系統和安全防護空間,確保不存在產生危險的外界條件。示教盒的運動控制和急停控制應進行功能測試,以保證正常操作。示教操作開始前,應排除故障和失效。編程時,應關斷機器人驅動器不需要的動力(必需的平衡裝置應保持有效)。

c) 示教人員進入安全防護空間前,所有的安全防護裝置應確保在位,且在預期的示教方式下能起作用。進入安全防護空間前,應要求示教人員進行編程操作,但應不能進行自動操作。

7.1.2 編程中

a) 示教期間僅允許示教編程人員在防護空間內。

b) 示教人員應具有和使用有單獨控制機器人運動功能的示教盒。

c) 示教期間,機器人運動只能受示教裝置控制。機器人不應響應來自其他地方的遙控命令。

d) 示教人員應具有單獨控制在安全防護空間內的其他設備運動控制權,且這些設備的控制應與機器人的控制分開。

e) 若在安全防護空間內有多臺機器人,而柵欄的連鎖門開著或現場傳感裝置失去作用時,所有的機器人都應禁止進行自動操作。

f) 機器人系統中所有急停裝置都應保持有效。

g) 示教時,機器人的運動速度應低于250 mm/s,具體的速度選擇應考慮萬一發生危險,示教人員有足夠的時間脫離危險或停止機器人的運動。

7.1.3 返回自動操作

在啟動機器人系統進行自動操作前,示教人員應將暫停使用的安全防護裝置功效恢復。

7.2 編程數據

應保留任務程序和維修程序的記錄。

程序數據不使用時,應儲存在可傳送的媒體(如紙、磁盤等)中,并存放在合適的保護環境中。

7.3 自動操作

僅在滿足下列要求時,才能啟動機器人進行自動操作:

a) 預期的安全防護裝置都在位,并且能起作用;

b) 在安全防護空間內沒有人;

c) 遵守安全操作規程。

7.4 程序驗證(程序校驗)

程序驗證是確認機器人的編程路徑及處理性能與應用時所期望的路徑和處理性能是否一致的方法。驗證可以是程序路徑的全部或一段。程序驗證的人員應盡可能在安全防護空間外執行。當人員必須在安全防護空間內完成程序驗證時,應滿足以下條件:

a) 程序驗證必須在機器人運動速度低于250mm/s時進行,除機器人的運動控制僅使用握持一運行裝置或使能裝置外,還應滿足7.1編程時的安全防護要求。

b) 當要求在機器人的運行速度超過250mm/s時,校驗人員在安全防護空間內檢查已編程的作業任務和與其他設備相互配合關系,應采用以下的安全防護要求:

1) 第一個循環應采用低于250mm/s的速度進行,然后僅由編程人員用鍵控開關謹慎地操作,分步增加速度;

2) 安全防護空間內的工作人員應使用使能裝置或與其安全級別等效的其他裝置;

3) 應建立安全工作步驟以使在安全防護空間內的人員的危險減至最小。

7.5 故障查找

故障查找應在安全防護空間外進行。當不能實行,且機器人系統設計時已考慮到需要在安全防護空間內進行故障查找,則應采用下列的安全要求:

a) 擔負故障查找的人員要經過特別的核準和對這種工作進行過培訓;

b) 進入安全防護空間內的人員應使用使能裝置使機器人運動;

c) 制定安全操作規程,使安全防護空間內的人員對危險的暴露降至最低。

7.6 維護

為了確保機器人或機器人系統連續安全運行,應制定檢查和維護的程序,而檢查和維護程序的制定應考慮制造商的建議。

7.6.1 為避免機器人系統的維修人員受到危險的傷害,應按照制造商的說明書對其進行安全防護和進行安全培訓。

7.6.2 盡可能使維修人員在安全防護空間外進行作業,如將機器人臂放置于某一預定的位置。

當必須在安全防護空間內完成維護任務時,應根據風險評價來考慮選擇下面所述的安全防護措施。

7.6.2.1 應使用切斷動力源的步驟關斷機器人系統并釋放或阻塞潛在的所積蓄的能量。

7.6.2.2 當機器人已上電,要求維修人員進入安全防護空間內進行維修時,應做到下述幾點:

a) 進入安全防護空間前應完成下列步驟:

1) 對機器人系統進行目檢,以判斷是否存在可能引起誤動作的條件;

2) 為確保示教盒能進行正常操作,使用前應進行功能測試;

3) 若發現某些故障或誤動作的條件,則維修人員在進入安全防護空間之前應進行排除或修復。

b) 在安全防護空間內的維修人員應擁有機器人或機器人系統的總的控制權,且:

1) 機器人控制應脫離自動操作狀態;

2) 機器人應不能響應任何遠程控制信號;

3) 所有機器人系統的急停裝置應保持有效。

c) 啟動機器人系統進入自動操作狀態前,應恢復暫停作用的安全防護裝置的功效。

8 安裝、試運行和功能測試

8.1 安裝

機器人系統應按制造廠說明書的要求進行安裝,并按GB/T 12644作為安裝期間的補充指導。安全防護措施應通過危險分析和風險評價后進行判定。生產前,用戶應重新檢查安全要求,以確保安全防護裝置運行可靠。

a) 所有的安全防護裝置應在預定的使用條件下進行試驗。其不足之處必須進行修改。

b) 必須重新檢查作業任務,保證安全防護不會妨礙其作業任務的完成。

c) 復查安全防護裝置的作用,保證其不易于失去作用或繞過安全防護裝置。

8.2 試運行和功能測試

機器人或機器人系統在安裝或再置位后的啟動(包括首次啟動)和測試中,應遵循下述條款的規定。這些規定同樣適用于機器人或機器人系統中軟件或硬件更換之后和影響其運行的維修之后。

8.2.1 限定空間的指定

所有的機器人或機器人系統都應安裝安全防護裝置。若計劃中的安全防護裝置在進行試運行和功能測試前尚未就位,則應在運行前采取安裝限定空間的臨時措施(如安裝鏈條、輕便墻板、警示柵欄等)。

8.2.2 人員的限制

在調試和功能測試期間,安全防護裝置生效前,不允許人員進入安全防護空間。

8.2.3 安全和運行檢驗

應按照制造廠的說明書進行機器人及其系統的試運行和功能測試,并應包括如下的準備工作:

a) 通電前檢查。

1) 機器人已按說明書正確安裝,且穩定性好。

2) 電氣連接正確,電源參數(如電壓、頻率、干擾級別等)在規定的范圍內。

3) 其他設施(如水、空氣、燃氣等)連接正確,且在規定的界限內。

4) 通信連接正確。

5) 外圍設備和系統連接正確。

6) 已安裝好限定空間的限位裝置。

7) 已采用安全防護措施。

8) 周邊的環境符合規定(如照明、噪聲等級、濕度、溫度、大氣污染等)。

b) 通電后檢查。

1) 機器人系統控制裝置的功能如啟動、停機、操作方式選擇(包括鍵控鎖定開關)符合預定要求,機器人能按預定的操作系統命令進行運動。

2) 機器人各軸都能在預期的限定范圍內進行運動。

3) 急停及安全停機電路及裝置有效。

4) 可與外部電源斷開和隔離。

5) 示教裝置的功能正常。

6) 安全防護裝置和聯鎖的功能正常,其他安全防護裝置(如柵欄、警示裝置)就位。

7) 在“慢速”時,機器人能正常運行,并具有作業能力。

8) 在自動(正常)操作方式下,機器人運行正常,且具有在額定負載和要求的速度下完成預定作業的能力。

8.2.4 機器人系統重新啟動步驟

機器人及其系統的軟件、硬件及任務程序更換、修理或維護后,重新啟動時應遵循如下步驟:

a) 通電前,檢查硬件的任何變化或附加物;

b) 為了正常運行,對機器人系統進行功能性測試。

9 文件

9.1 機器人制造廠應提供的文件

機器人產品制造廠隨機提供的有關文件至少應包括下列各項:

a) 產品檢驗合格證;

b) 按GB/T 12644所規定的表示機器人規范參數的表格及說明;

c) 按GB/T 12644指出的使用機器人所處環境條件的物理參數,如濕度、溫度、大氣壓力、海拔高度、污染情況、電磁干擾(EMI)射頻干擾(FRI)、靜電放電(ESD)、振動、噪聲等;

d) 安裝說明書:如要求的地面條件、抗震裝置、接地要求、吊裝步驟、安裝接口位置尺寸簡圖(包括機座及腕部機械接口安裝所需螺釘或螺栓、銷子的規格及數量),連接電、氣、液等外界設施所需的規格、要求、安全預防措施,以及安裝中的注意事項;

e) 機器人進行試運行,編程、操作及重新啟動安全運行步驟和試驗、校驗的使用說明書;

f) 機器人可能發生故障的描述及進行定期維護、保養、試驗和校驗及預防的說明;

g) 包括安全操作、設定和維修在內的安全操作規程和在各種控制方式和不同運行狀態下機器人的響應特性和避免危險的安全措施;

h) 對各類人員的要求及培訓的說明。

9.2 機器人系統制造廠應提供的文件

機器人系統制造廠提供的文件應包括機器人、輔助設備及安全防護裝置在內整個系統的全部文件。

a) 機器人制造廠提供的所有文件;

b) 電氣、液壓、氣動系統所有控制系統的功能和位置的說明;

c) 機器人系統的安裝說明書,包括機器人及其系統及安全防護裝置、外圍設備在內的安裝要求,與外部電源及氣源、液壓源等系統的連接及安裝說明;

d) 限位裝置的結構及調整范圍、位置尺寸、數量、安全防護裝置的結構、位置尺寸、功能、聯鎖要求、線路連接等的說明;

e) 系統的維護、修理步驟及說明;

f) 可預見的危險狀態、殘留的風險及避免危險的措施等的說明;

g) 建議應采用的附加保護措施(如系統的安全操作規程、培訓、人員的保護裝備等)的說明。

10 培訓

使用機器人及機器人系統的用戶應確保其編程、操作、維修人員參加安全培訓,并獲得勝任該工作的能力。培訓最好是教室與操作現場相結合。

10.1 培訓的目標

培訓的目的是要參加培訓的人員了解到下列信息:

a) 安全器件的用途和它們的功能;

b) 專門涉及健康和安全的規程;

c) 通過機器人或機器人系統的運行而形成的各種危險;

d) 與特定的機器人有關的工作任務和用途;

e) 安全的基本概念。

10.2 培訓的要求

a) 學習適用的安全規程標準和機器人制造廠及機器人系統設計者的安全建議;

b) 理解所安排的任務的明確含義;

c) 掌握用于完成所指定的作業任務的所有控制裝置及其功能的識別和說明如慢速控制、示教盒操作、急停步驟、切斷步驟、單點控制等;

d) 識別與作業有關的危險,包括輔助設備帶來的危險;

e) 識別安全防護措施,包括安全防護裝置的類型、安全防護裝置的能力或挑選方案、所選擇的器件的功能、器件的功能測試方法、所選器件的限止性以及從識別危險開始的安全操作步驟、對人員的安全防護裝備等。

f) 掌握保證安全防護裝置和聯鎖裝置功能正常的測試方法。

10.3 再培訓的要求

當系統變更,人員變化和事故發生以后,為了確保安全操作,應對相關人員重新進行安全培訓。

參 考 文 獻

GB 16754-1997 機械安全 急停 設計原則(eqv ISO/IEC 13850:1995)

GB/T 16855.1-2005 機械安全 控制系統有關安全部件 第1部分:設計通則(ISO 13849-1:1999,MOD)

ANSI/RIA R15.06-1999 機器人和機器人系統 安全要求

ISO 10218:1992 工業機器人安全

ISO/CD 10218-1:2003 Manipulating Industrial Robots—Safety—Part 1:Design、Construction and Installation

ISO/CD 10218-2:2002 Manipulating Industrial Robots—Safety—Part 2:Rebuilding、Redeploy ment and Use

【發布日期】20080606

【實施日期】20080801